設備の省力/省電力化を図るシステムです。

ソフトウェア/ハードウェアの開発から試運転調整まで一貫して対応致します。

電力設備向け高圧遮断機特性試験装置

電路遮断機完成後、その特性を計測し、結果をHDDに保存する。

・ 電圧測定

遮断機開閉時の電圧変動をDMMで計測。変動した値をPC画面で表示・確認。

・ 電流測定

遮断機開閉時の突入電流特性をDMMで計測。電流の値や幅をPC画面で表示・確認。

・ 遮断特性

ストロークセンサで遮断部の可動特性を計測し、PC画面で表示・確認。

・ 開閉信号特性

N・C接点とN・O接点の動作特性を模擬電圧印加し確認。

N・C/N・Oのタイムラグ等をトレンドにて確認。

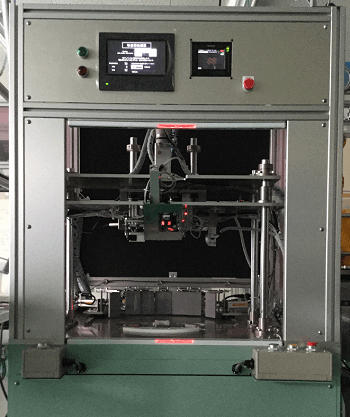

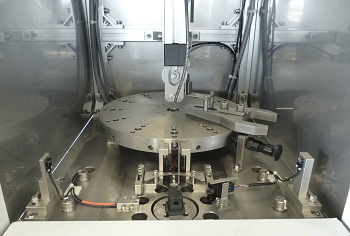

産業用バルブ向けリーク試験装置

PLCより、接続されたHeLD、ドライポンプ、位置制御シリンダをPIO制御、開始後は自動で全工程の試験検査を実施。

量産製品の試験であるため、煩雑になりがちな試験対象登録作業をバーコードリーダにて行うことにより、入力工数とオペレートミスを削減。

また、複数ある検査工程の試験検査結果を都度タッチパネルに表示し、リアルタイム確認を実現。

リーク量のアナログデータをトレンド表示し、リーク量の目視確認も可能。

機構部と制御部を一体にし、コンパクトな外観を実現し、作業エリアの確保を実現。

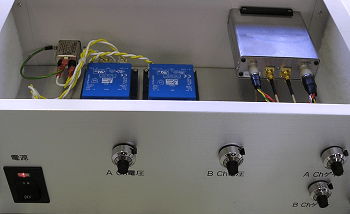

家電製品向け性能・機能評価装置

シーケンシャルな制御はPLCが行い、データ蓄積用PCに試験検査結果を保存。

DMMと絶縁耐圧試験機をPCがRS232C制御。PLCからの指令で各部の計測を行う。

・ キャリブレーション調整

製品に内蔵されるセンサのキャリブレーションを自動調整。

・ 回転方向確認

製品の回転部の正転/逆転の確認。

・ 通信確認

製品親機と子機の通信が行われることの確認

・ センサ動作確認

各部のセンサの反応確認

その他「ブザー吹鳴確認」「各部電圧測定」「各部電流測定」「耐圧試験」「絶縁抵抗試験」「7セグ表示確認」等の試験検査を自動実施。

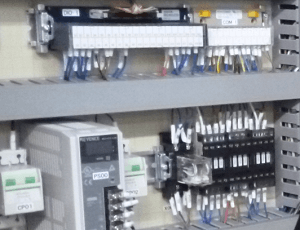

生産設備向け温度調節装置

温度計測データに基づき、吹き付けるエアの流量を調整し治具の温度をコントロール。歩留まり向上に貢献。

成型工程装置のPIO制御機能を有し、エア吹き付けのタイミングや、成型工程装置の動作タイミングを直接制御。

タッチパネル上に流量・温度等をトレンド表示し動作状態をリアルタイムに確認。

SDカードによる運用データロギングを行い、無人運用時の動作状態を後日確認できるよう実現。

写真上: 温度調整装置IF部

写真下: 温度調整装置(制御盤内部)

産業用バルブ向けトルク管理装置

従来、人手で行ってきた作業のバラつきを軽減し、製品の安定出荷に貢献。

製品毎に異なるトルク管理値をパラメータで持ち、複数の製品に1台の装置で対応。

増し締め用のスパナもアタッチメント化し品種選択にて自動対応

車載機器向けデータ管理システム

従来、ワークを壊し加熱し水分を飛ばし、その前後の重量により水分量を測る工程から、大幅な時間短縮を実現。

波長の屈折率の違いを用いて、水分量を測定。検出結果の差分は微弱であるため、システムにて利用可能な値まで増幅し、上位PLCに送信。

PLCは受信した水分量のデータを基に、前工程の炉の温度制御を実施。